Проходческие щиты

Проходческий щит – это подвижная сборная металлическая конструкция, обеспечивающая безопасность проходческих работ и монтаж обделки тоннеля. С развитием техники и технологии щиты претерпевали значительные конструктивные изменения, постепенно превращаясь в высокотехнологичные механизированные комплексы (ТПМК), фактически исключающие применение ручного труда.

Содержание статьи

Как работает проходческий щит

Проходческий щит метро

Механизированные щиты с активным пригрузом забоя

Устройство проходческого щита

В целом, история развития щитовой техники – это история превращения проектов первых щитов с паровыми машинами в качестве приводов и винтовыми домкратами для передвижения в современные проходческие комплексы, включающие мощные механизмы для разработки породы, щитовые домкраты с тысячетонным усилием, механизмы, обеспечивающие индустриальные методы возведения постоянной крепи, и многое другое.

Как работает проходческий щит

Проходческие щиты могут быть немеханизированными и механизированными. Немеханизированный щит применяется лишь для защиты забоя от обрушения, обеспечивая безопасность строителей при ручной проходке. Первый проходческий щит, созданный британским инженером Марком Брюннелем, имел прямоугольную форму поперечного сечения размером 11,3 на 6,67 метра. Для обделки тоннеля применялся кирпич.

Первый немеханизированный проходческий щит, сконструированный британцем Марком Брюннелем, был запатентован в 1818 году. В 1825 году он использовался для сооружения тоннеля в Лондоне под рекой Темзой.

Проходческие щиты стали активно применяться и развиваться после того, как обрели привычную сегодня цилиндрическую форму и обеспечили возможность применять чугунные тюбинги в качестве обделки. В 1869 году британский инженер Джеймс Грейтхед изобрел тоннелепроходческий щит цилиндрической формы, ставший прародителем высокотехнологичных ТПМК.

Современные механизированные щиты или механизированные тоннелепроходческие комплексы (ТПМК) позволяют практически полностью исключить ручной труд, механизируя все процессы, связанные с проходкой и монтажом обделки тоннеля.

Механизированный проходческий щит обеспечивает механическую разработку грунта в забое и его удаление из щита с последующей перегрузкой на транспортные средства. Разработка грунта производится за счет вращающегося на оси щита стального ротора с резцами, после чего грунт подается на конвейерную ленту, а с него — на вагонетки.

В функции механизированного щита входит крепление контура выработки, обеспечение устойчивости лба забоя, изоляция кольцевого зазора между внутренней поверхностью оболочки щита и наружной поверхностью обделки. Механизм, расположенный в хвостовой части щита, обеспечивает быстрый и безопасный монтаж сборной обделки тоннеля.

В СССР проходческие щиты стали использовать в 1934 году на строительстве первой очереди Московского метрополитена (участок «Театральная площадь» — «Лубянка»). В 1936 году на строительстве второй очереди уже работало 30 перегонных и 12 станционных щитов.

Проходческий щит метро

Внедрение механизированных щитов при строительстве тоннелей метрополитенов позволило повысить эффективность проходческих работ и обеспечить комплексную механизацию процессов сооружения тоннелей. Отечественными специалистами разработаны механизированные щиты для работы в породах различной крепости, доказавшие свою эффективность на строительстве линий метрополитенов в различных городах.

В пятидесятые годы были созданы механизированные проходческие щиты с планетарным исполнительным органом (режущие барабаны установлены на валах с возможностью вращения вокруг собственных осей): Ленинградский, Л-1 и Московский 105М, а также щиты с роторным исполнительным органом (режущие элементы вращаются параллельно забою) типа Киевский.

Результаты испытаний Ленинградского щита оказались настолько успешными, что была изготовлена партия из шести щитов, используемых на проходке перегонных тоннелей с 1949 года. С их помощью сооружено около 70 км перегонных тоннелей.

Ленинградский механизированный щит имеет планетарный привод мощностью 80 кВт, режущий рабочий орган из четырех дисков-фрез, каждая из которых оснащена 12 стержневыми резцами, армированными твердым сплавом; подача на забой гидравлическая.

Первый механизированный щит для строительства Московского метрополитена был создан в 1953 году. Он предназначался для механического разрушения горных пород крепостью до 175—200 кгс/см2 и был выполнен по типу Ленинградского механизированного щита, с планетарным режущим органом — двумя рабочими дисками по 24 резца на каждом. С его помощью были построены 623 м перегонного тоннеля на Рижском радиусе.

Механизированные щиты с активным пригрузом забоя

При проходке тоннелей в слабых водонасыщенных породах используют механизированные щиты с активным пригрузом забоя. В этом случае перед забоем сооружается герметичная перегородка, отделяющая призабойное пространство от другой части щита.

Призабойное пространство заполняется под давлением:

- сжатым воздухом (воздушный пригруз)

- уплотненным грунтом (грунтопригруз)

- раствором бентонитовых глин (гидропригруз)

Это позволяет уравновесить гидростатическое давление грунта и воды со стороны забоя и предохранить забой от обрушения. Разработанный в забое грунт выдается в тоннель с помощью шнека или гидротранспорта.

В настоящее время в мировой практике применяются роторные тоннельные проходческие механизированные комплексы (ТПМК) наружным диаметром до 15 метров, на некоторых масштабных стройках работают щиты – гиганты диаметром свыше 17 метров

Крупнейшие мировые производители механизированных тоннелепроходческих комплексов:

- Herrenknecht AG (Германия)

- Hitachi, Ltd (Япония)

- LOVAT (Канада)

- Robbins (США)

- Wirth (Германия)

Самый большой щит в мире Herrenknecht диаметром 19 метров должен был построить Орловский тоннель под рекой Невой в Санкт-Петербурге. К сожалению, этот проект так и не был реализован.

Устройство проходческого щита

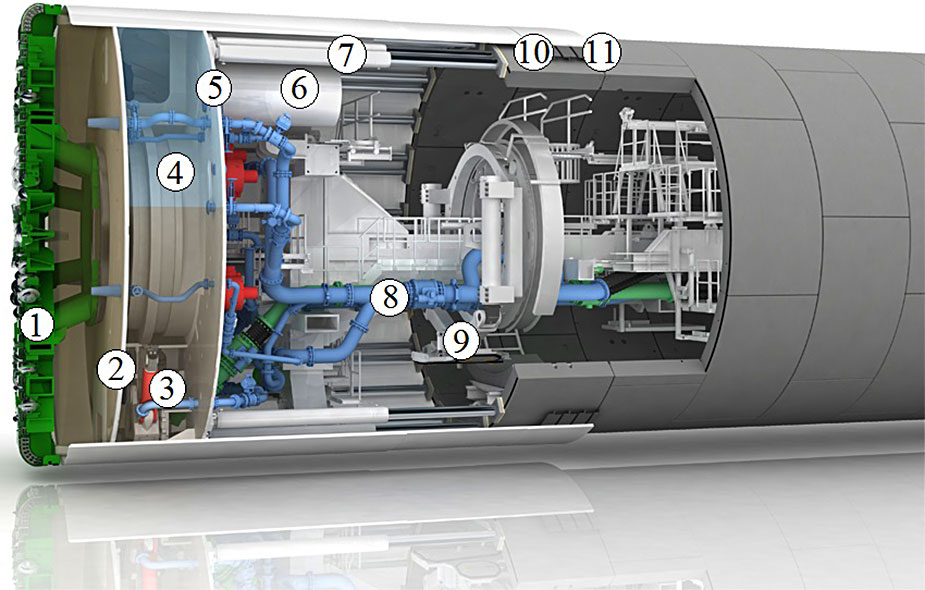

Щитовой проходческий комплекс с гидропригрузом

1 – рабочий орган щита; 2 – призабойная стена; 3 – камнедробилка; 4 – кессонная камера; 5 – герметичная диафрагма; 6 – декомпрессионная камера; 7 – домкраты; 8 – трубопровод подачи суспензии; 9 – блокоукладчик; 10 – щетки герметизации; 11 – кольцевой зазор (заполняется раствором)

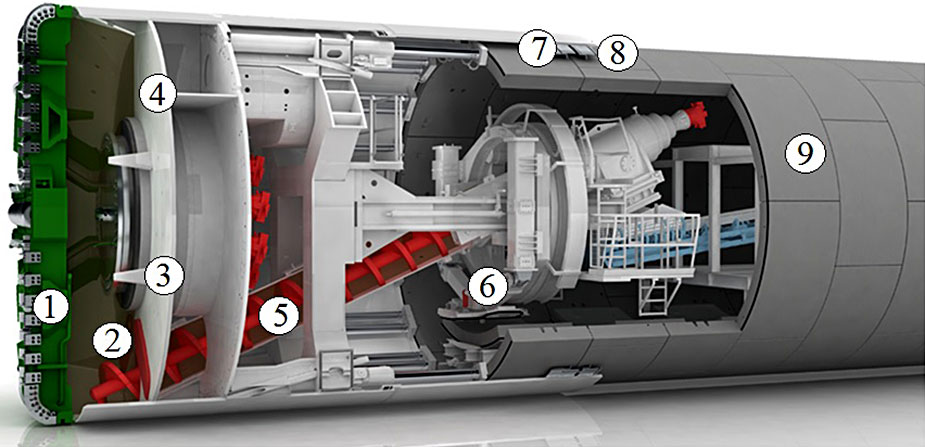

Щитовой проходческий комплекс с грунтопригрузом

1 – рабочий орган щита; 2 – герметичная призабойная камера; 3 – переборки для перемешивания породы; 4 – перегородка призабойной камеры; 5 – винтовой конвейер; 6 – блокоукладчик; 7 – щетки герметизации; 8 – кольцевой зазор (заполняется раствором); 9 – блочная обделка

Дополнительные статьи

Выберите интересующую статью:

Аэропорт Тюмени построит подземное бомбоубежище

26 апреля, 2024

Эффективность конкурсных управляющих ОАО «Метрострой» оценит суд

25 апреля, 2024

Полвека назад началось строительство БАМа

24 апреля, 2024

Рублево-Архангельскую линию в Москве откроют через 5 лет

23 апреля, 2024

Для ВСМ Москва – СПб выполнили более 60% изыскательских работ

22 апреля, 2024

Тоннели войдут в список топонимов

19 апреля, 2024

Расскажите о нашей статье своим друзьям,

поделившись ссылкой в социальной сети

Комментарии (0)

Настоящим подтверждаю, что я ознакомлен с политикой конфиденциальности

и согласен на обработку персональных данных. Подробнее