Безопасность строительства двухпутного тоннеля метро в четвертичных отложениях

Впервые в практике строительства метрополитенов на территории Российской Федерации в Санкт-Петербурге осуществлено строительство двухпутного перегонного тоннеля.

Двухпутные тоннели на БКЛ. Источник: stroi.mos.ru

Проходка тоннеля выполнялась в пределах четвертичных отложений — водонасыщенных совершенно неустойчивых грунтах, а также в плотных протерозойских глинах. Проходка выполнялась при помощи тоннелепроходческого механизированного комплекса (ТПМК) с грунтопригрузом. Трасса тоннеля пересекала транспортные развязки, железную дорогу, в зоне влияния строительства находились здания и сооружения. Для обеспечения безопасности строительства осуществлялся геотехнический мониторинг, одной из задач которого являлась корректировка технологических параметров ведения щита.

Для возможности оперативного принятия решений в случае приближения контролируемыми параметрами напряженно-деформированного состояния системы «тоннель – грунтовый массив» к критериальным величинам, измерения выполнялись автоматизированными системами с контролем в режиме реального времени. Это позволяет не только качественно выполнить в случае необходимости противоаварийные мероприятия, но и осуществить оперативную корректировку технологического режима проходки, направленную на снижение деформаций окружающего грунтового массива.

Аннотация

Строительство метрополитена в Ленинграде начиналось на больших глубинах — в среднем около 60 метров. Обоснованием такого размещения служила мощная толща четвертичных отложений, представленных водонасыщенными неустойчивыми грунтами. При использовании отбойного молотка, как основного проходческого инструмента до середины 20 века, обеспечение водонепроницаемости возводимых конструкций метрополитена можно было обеспечить только в водоупоре — плотных аргиллитоподобных котлинских глинах, подстилающих четвертичные отложения.

Развитие технологий строительства и мировой опыт их применения для строительства тоннелей большого поперечного сечения применительно к метрополитенам [1,2], позволили осуществить строительство двухпутного тоннеля в Санкт-Петербурге.Это позволило внедрить современные проектные решения, реализуемые при строительстве станций уже мелкого заложения [3].

Строительство первого двухпутного перегонного тоннеля при помощи ТПМК с грунтопригрузом выполнено на участке Невско-Василеостровской линии Санкт-Петербургского метрополитена.

Большая часть перегонного тоннеля общей длиной 3 800 метров расположена в совершенно неустойчивых грунтах на глубине (по шелыге свода) от 10,0 до 13,6 метров. К демонтажной камере ТПМК приходит на глубине более 50 метров.

На участке мелкого заложения вмещающие породы представлены моренными суглинками с включениями гравия и гальки 10-15%, с отдельными валунами кристаллических пород, тугопластичной и полутвердой консистенции, моренными супесями, плотными, с гравием и галькой 10-20%, с отдельными валунами, твердой консистенции, в меньшей степени пластичной консистенции, переотложенными глинами твердой консистенции и дислоцированные нижнекембрийские глины твердой консистенции. В морене возможна встреча крупных валунов гранитного состава с размерами более 0,5 метра. В единичных случаях габариты валунов достигали 3 — 5 метров. В основании тоннеля залегают глинистые грунты полутвердой и твердой консистенции.

На участке глубокого заложения проходка тоннеля выполнена в ненарушенных нижнекембрийских глинах и плотных аргиллитоподобных котлинских глинах твердой консистенции с коэффициентом крепости по Протодьяконову f=1,5. В глинах прослеживаются прослои кварцевых песчаников мощностью от 0,15 до 1,0 метра. Песчаники содержат напорные воды. Гидростатическое давление в песчаниках в зависимости от глубины залегания его от поверхности изменяется в пределах 0,35 – 0,56МПа. Глины по своим прочностным и деформационным свойствам относятся к полускальным породам.

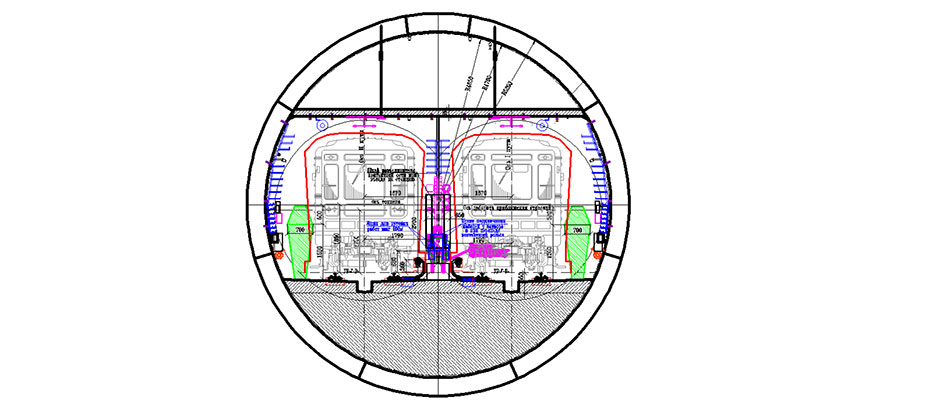

Тоннель с внутренним диаметром 9,4 метра и наружным 10,3 метра проходили с помощью ТПМК фирмы «Herrenknecht» с грунтовым пригрузом забоя. Поперечное сечение тоннеля представлено на Рис. 1.

В зону влияния строительства тоннеля попали КАД (кольцевая автодорога), железнодорожные пути, здания и сооружения, трамвайные пути и автомобильные дороги. В процессе проходки осуществлялся геотехнический мониторинг при строительстве тоннеля, который был направлен на снижение негативного влияния техногенных процессов при строительстве тоннеля на окружающую среду и безопасность горнопроходческих работ.

Геотехнический мониторинг решал следующие задачи:

- инженерно-геологический и гидрогеологический прогноз впереди забоя;

- определение поверхностных и глубинных сдвижений грунтового массива;

- визуальный и инструментальный мониторинг зданий, попадающих в зону строительства тоннеля;

- контроль качества заполнения заобделочного пространства;

- определение напряженно-деформированного состояния обделки тоннеля.

Рис. 1 Поперечное сечение двухпутного тоннеля

Безопасность ведения горнопроходческих работ в значительной степени зависит от наличия максимально достоверной и оперативной информации о напряженно-деформированном состоянии системы «обделка – вмещающий массив» и дневной поверхности. Такую информацию можно получить, осуществляя геотехнический мониторинг с использованием автоматизированных систем, обеспечивающих получение информации в режиме реального времени со всей стационарно установленной контрольно-измерительной аппаратуры [4].

Задачи, решаемые в составе геотехнического мониторинга, связаны с оценкой состояния возводимых строительных конструкций, вмещающего массива, дневной поверхности и зданий, попадающих в зону влияния строительства. Необходимость сохранения зданий и сооружений на дневной поверхности дает приоритет использованию автоматизированных систем при определении деформаций грунтового массива, начиная от контура подземных сооружений и до поверхности земли. Получаемые результаты мониторинга позволяют в процессе строительства корректировать технологические параметры горнопроходческих работ, корректировать параметры крепления и технологии возведения обделок, разрабатывать рекомендации по снижению негативного влияния на окружающую среду.

Геотехнический мониторинг

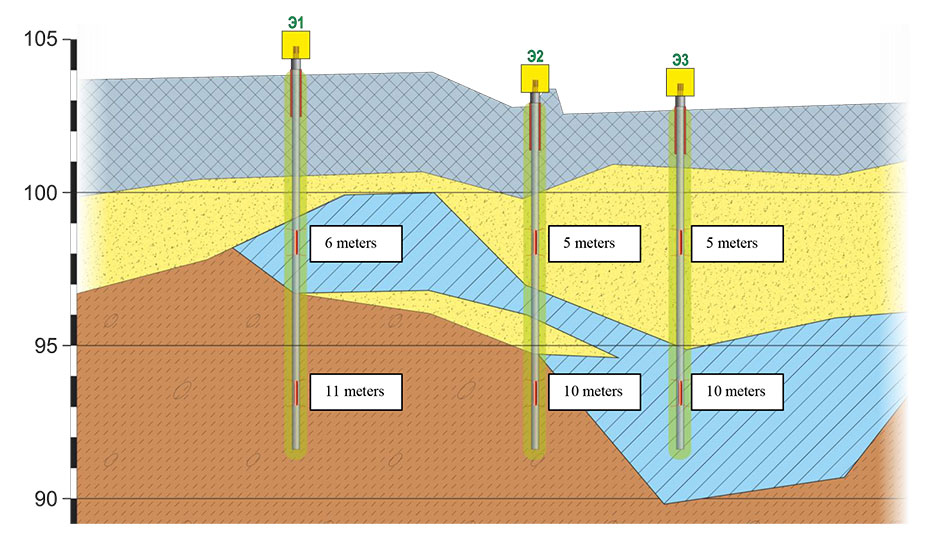

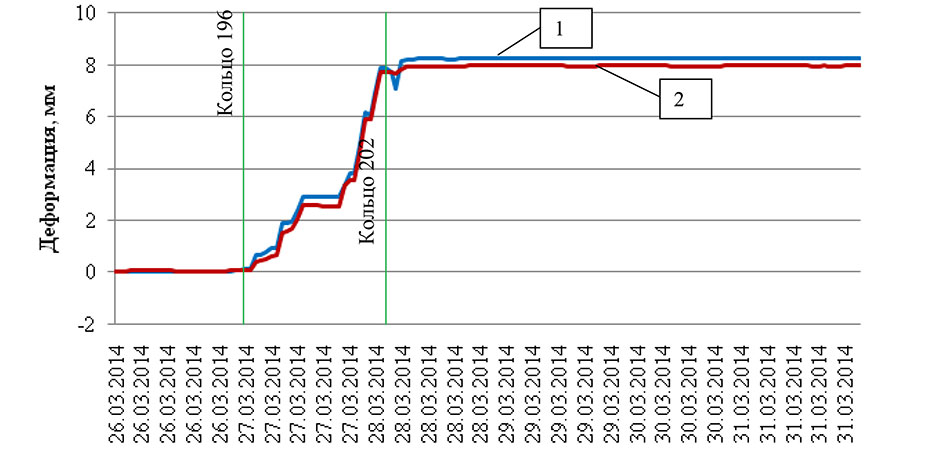

Основной проблемой при строительстве тоннелей на небольшой глубине в слабых грунтах является обеспечение поддержания дневной поверхности. Наличие геодезического контроля деформаций не позволяет выделить конкретные технологические параметры ведения ТПМК, влияющие на формирование деформаций вмещающего массива. Для этого по всей трассе перегонного тоннеля, как на участке мелкого заложения (Рис. 2.), так и глубокого заложения, были размещены скважины с экстензометрами. Нижние экстензометры располагаются на 1,5 метра выше обделки тоннеля, диаметр которого составляет 10,3 метра. Измерения автоматизированной системой, располагаемой в антивандальном шкафу, выполнялись каждые 2 часа с передачей данных на удаленный интернет портал. Результаты измерений на одном из участков тоннеля приведены на Рис. 3.

Рис. 2. Размещение скважин с экстензометрами над двухпутным перегонным тоннелем на участке мелкого заложения

В соответствии с полученными результатами были определены временные рамки, связывающие деформации с технологическими параметрами ведения ТПМК и скорость их распространения от контура обделки к поверхности. Оптимальный подбор давления пригруза забоя не вызвал деформаций массива как впереди забоя, так и при движении щита под скважиной. Деформации подъема происходят только при нагнетании тампонажного раствора за обделку. При отсутствии инженерных коммуникаций на рассматриваемом участке тоннеля стало возможным выполнить превышение давление нагнетания за обделку относительно расчетных величин, при которых был зафиксирован подъем поверхности (Рис. 4). Также было определено, что толща грунта над тоннелем, составляющая 12 метров, практически не сжимается, поэтому превышение давления при выполнении заполнения заобделочного пространства сразу проявлялось на земной поверхности. За 2 дня с 26.03.14 по 28.03.14 поверхность Земли подняли на +45 мм при расчетных значениях -20 мм (оседание).

Еще одним результатом, полученным в процессе изучения формирования деформаций массива, является косвенное определение сроков «живучести» тампонажного раствора. Деформации подъема экстензометров продолжаются более одних суток. За это время возведено 6 колец обделки, а расстояние от щита составляет 10,8 метра. Это становится возможным только в том случае, когда усилие прикладывается именно от контура тоннеля, то есть за счет давления тампонажного раствора. Сроки «схватывания» тампонажного раствора определяют не только деформации поверхности, но и напряженно-деформированное состояние обделки.

Рис. 3. Формирование деформаций в толще массива для двух экстензометров, расположенных в одной скважине: 1 — на глубине 5 метров; 2 — на глубине 10 метров

Отработка технологических параметров ведения ТПМК на рассмотренном участке позволила осуществить проходку по остальной трассе мелкого заложения тоннеля с минимальными деформациями поверхности от -5 мм (оседание) до + 15 мм. Как правило, на участках, где происходил подъем поверхности, последующего оседания не отмечалось.

Всего по трассе тоннеля было размещено 6 скважин с экстензометрами на участке мелкого заложения и 2 скважины на участке глубокого заложения.

На участке глубокого заложения по данным экстензометров деформации оседания приконтурной зоны были допущены величиной 0,5 мм. При таких смещениях приконтурной зоны деформации поверхности зафиксированы не были.

Важным является контроль качества заполнения заобделочного пространства тампонажными растворами, поскольку для каждой технологической схемы подбирается своя рецептура таких растворов и их подача в заобделочное пространство.

Рис. 4. Трещина на поверхности земли при выполнении нагнетания тампонажного раствора за обделку

С учетом скорости строительства необходимо подбирать сроки схватывания тампонажных растворов за обделкой, так как от этого напрямую зависит своевременный ввод обделки в совместную работу с массивом. Задачи по определению качества заполнения заобделочного пространства решались в составе геотехнического мониторинга при помощи ультразвуковых томографов и георадаров с разработкой рекомендаций, на основании которых затем корректировались технологические параметры выполнения тампонажных работ, предусмотренные технологическим регламентом.

Важную роль для оценки влияния строительства на существующие здания и сооружения или отсутствие такого влияния, оказывает визуальный и инструментальный мониторинг зданий.

По трассе тоннеля в зону влияния строительства попало 4 жилых и общественных зданий на участке мелкого заложения и 2 жилых здания на участке глубокого заложения. Одно из зданий находилось непосредственно над тоннелем, а остальные на расстоянии от 4 до 10 метров от контура тоннеля.

Для оценки напряженно-деформированного состояния конструкций зданий использовалась стационарная система мониторинга строительных конструкций. Измерительные датчики обеспечивают периодическое измерение степени раскрытия трещин, уровня вибраций, угла наклона и температуры в точках их установки, накопление результатов проведенных измерений и последующую передачу их в блок сбора-передачи информации по радиоканалу и далее на удаленный интернет-портал. Высокоточные измерители углов наклона (наклономеры) предназначены для измерения наклона и прогиба конструкций сооружения относительно вертикальной оси (отвесной линии) в двух направлениях и устанавливаются на крышах зданий.

Измерения по датчикам (Рис. 5) выполняются в автоматизированном режиме с передачей данных на удаленный интернет-портал. Наблюдения по установленной контрольно-измерительной аппаратуре в течение 2 лет показали, что величины раскрытия трещин зависели, в основном, лишь от изменения температурного режима. Амплитуда раскрытия – закрытия трещин достигала 2 мм. При этом возврата к первоначальному состоянию не происходило. Накопленная за все время измерений величина раскрытия трещин без учета температурных факторов составила до 0,5 мм. При этом по фасадам зданий и по внутренним конструкциям раскрытия трещин, связанного с производством работ, не наблюдалось.

К условиям безопасности при проходке тоннеля на малых глубинах относится не превышение допустимого уровня вибрационного воздействия на существующие здания и сооружения. Исследования такого воздействия были проведены для здания, расположенного над строящимся тоннелем. Слой грунта между контуром тоннеля и дневной поверхностью составлял 12 метров.

На несущих конструкциях здания были установлены вибродатчики, подключенные к автоматизированной системе сбора информации с частотой опроса датчиков 1 раз в час. В соответствии с результатами ежедневного контроля (Рис. 6) при проходке тоннеля под зданием, можно сказать, что общий фон вибраций строительных конструкций здания ниже порогового, зафиксированные отдельные локальные скачки связаны с деятельностью Молодежного центра в дневное время и движения трамваев на расстоянии 30 метров от здания. Скачек вибраций, зафиксированный между 8 и 9 октября (Рис.6) произошел при остановленном ТПМК — выполнялись обслуживающие процессы.

Рис. 5. Схема размещения датчиков инструментального мониторинга на одном из фасадов зданий

Рис. 6. Результаты контроля вибрационного воздействия на здание по одному из вибродатчиков, установленных на несущих конструкциях: 1 — температура, 0С; 2 — вибрации, мкм/с.

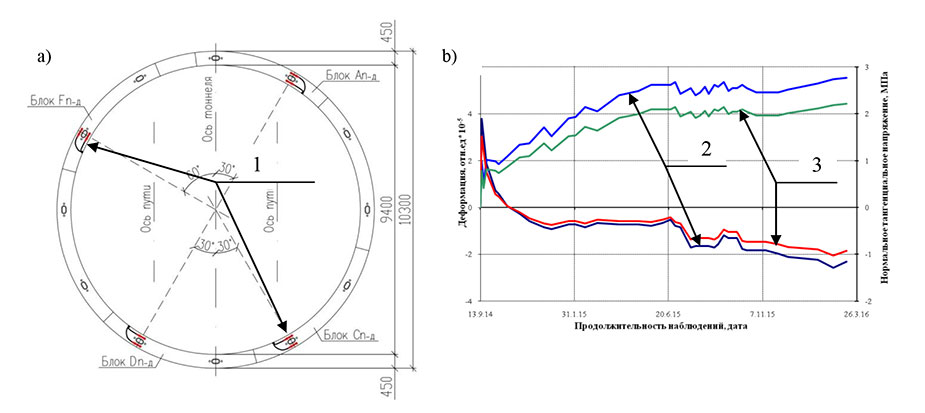

Определение напряженно-деформированного состояния обделки тоннеля выполняется при помощи контрольно-измерительной аппаратуры, размещаемой в блоках при их изготовлении. Обделка была оснащена струнными деформометрами — тензометрами с базой измерения 200 мм. По измеренным местным относительным деформациям, вычисляются нормальные тангенциальные напряжения. В бетонных и железобетонных конструкциях напряжения вычисляют по специальной методике с учетом загрузки бетона в раннем возрасте и его ползучести. Наилучшее представление о формировании напряженно-деформированного состояния крепей и обделок позволяет получить комплексное применение датчиков (деформометров) внутри конструкций (Рис. 7-а) и измерение деформаций внутреннего контура, начиная с момента их возведения.

С учетом технологии строительства можно контролировать качественное и количественное изменение напряженно-деформированного состояния обделки (Рис. 7- b) с момента сборки кольца под защитой оболочки ТПМК. Сопоставление величин напряжений в обделке с деформациями внутреннего контура для конкретного сечения позволяет с меньшими затратами оценить несущую способность на остальных участках тоннеля, ограничиваясь только контролем деформаций внутреннего контура. Для достоверного и достаточного определения несущей способности обделки по трассе тоннеля данным способом, датчиками оснащается обделка в пределах всех литологических разностей, пересекаемых тоннелем. По трассе рассматриваемого тоннеля датчиками было оснащено 18 колец.

Рис. 7. Схема размещения датчиков в обделке двухпутного перегонного тоннеля а) и характерный график формирования усилий в обделке б): 1 — струнные датчики; 2 — относительные деформации на внутреннем и внешнем контуре *10-5 отн.ед.; 3 — нормальные тангенциальные напряжения в бетоне на внутреннем и внешнем контуре, МПа.

Контроль формирования напряженно-деформированного состояния обделки в части продолжительности и скорости изменения контролируемых величин, позволяет судить не только об абсолютных величинах, определенных расчетом, но и косвенно о качестве заполнения заобделочного пространства и сроках схватывания тампонажного раствора.

Заключение

Опыт строительства перегонного тоннеля большого поперечного сечения в сложных инженерно-геологических условиях Санкт-Петербурга показывает, что обеспечение безопасности при строительстве достигается внедрением современных технологий совместно с проведением геотехнического мониторинга.

Результаты исследований позволяют определить основные влияющие факторы на формирование смещений массива по всей толще и разработать рекомендации по корректировке параметров технологии строительства, уменьшению негативного воздействия на осадки земной поверхности и связанный с этим процесс разрушения зданий, попадающих в зону мульды сдвижения, а также уменьшение до допустимых значений вибрационного воздействия на эти здания.

Использование современных автоматизированных систем геотехнического мониторинга при проходке тоннелей различного назначения, особенно в условиях городской застройки, является эффективным элементом технологического процесса, позволяющим значительно снизить риски возникновения аварийных ситуаций и повысить эффективность мероприятий, принимаемых на основе результатов мониторинга.

Размещение контрольно-измерительной аппаратуры в обделку, для определения напряженно-деформированного состояния, позволяет контролировать формирование усилий не только в период строительства тоннелей, но и прогнозировать несущую способность обделки для обеспечения безопасной эксплуатации транспортных тоннелей.

Обобщая накопленный опыт ведения геотехнического мониторинга, его роль в технологическом процессе строительства подземных сооружений, можно отметить следующие достоинства мониторинга:

- задачи исследований позволяют получить полную картину взаимодействия и совместной работы системы «обделка — массив», на основании которой оперативно принимаются решения о необходимости корректировки технологических параметров строительства;

- реализуемые задачи мониторинга дополняют друг друга и позволяют исключить возможные ошибки в интерпретации получаемых данных;

- снижение вредного влияния горных работ на окружающую среду, обеспечение промышленной безопасности при строительстве.

Использованная литература:

- Maslak, VA, Bezrodny, KP, Lebedev, MO, Gendler, SG (2014), «New technical and technological solutions for the construction of subway tunnels in a megacity», Mining Journal, 5, 57-60.

- Merkin, V.E., Khokhlov, I.N. (2016), «On the conditions for the effective use of double-track tunnels in the construction of a subway in Moscow,» Metro and tunnels, 6, 83-86.

- Бойцов, Д.А., Евстифеева, О.В. (2016), “Современные достижения в проектировании станций метрополитена”, Метро и тоннели, 6, 47-52.

- Lebedev, М.О. (2016) Automated systems as a part of geotechnical monitoring in construction and operation of transport tunnels. in The 2016 15th World Conference of Associated Research Centers for the Urban Underground Space (ACUUS 2016). Procedia Engineering., 448-454.

Дополнительные статьи

Выберите интересующую статью:

Аэропорт Тюмени построит подземное бомбоубежище

26 апреля, 2024

Эффективность конкурсных управляющих ОАО «Метрострой» оценит суд

25 апреля, 2024

Полвека назад началось строительство БАМа

24 апреля, 2024

Рублево-Архангельскую линию в Москве откроют через 5 лет

23 апреля, 2024

Для ВСМ Москва – СПб выполнили более 60% изыскательских работ

22 апреля, 2024

Тоннели войдут в список топонимов

19 апреля, 2024

Расскажите о нашей статье своим друзьям,

поделившись ссылкой в социальной сети

Комментарии (0)

Настоящим подтверждаю, что я ознакомлен с политикой конфиденциальности

и согласен на обработку персональных данных. Подробнее